-

Sektör haberleri- Yağsız Bronz Burç için Boyut Toleransları ve Montaj Y...

Sektör haberleri- Yağsız Bronz Burç için Boyut Toleransları ve Montaj Y...yağsız bronz burç Kendi kendini yağlama özelliği ve yüksek yük kapasitesi nedeniyle endüstriyel uygulamalarda yaygın olara...

-

Sektör haberleri- Kendi Kendini Yağlama ve Bakım Stratejileri Yoluyla Y...

Sektör haberleri- Kendi Kendini Yağlama ve Bakım Stratejileri Yoluyla Y...1. Kendiliğinden Yağlama Prensipleri Kendinden yağlamalı bronz yatak Grafit veya PTFE gibi katı yağlayıcıları bronz matri...

-

Sektör haberleri- Aşırı Çalışma Koşullarında Yağsız Bronz Burcun Hizmet...

Sektör haberleri- Aşırı Çalışma Koşullarında Yağsız Bronz Burcun Hizmet...I. Endüstriyel Rulmanlarda Kendiliğinden Yağlamanın Kritikliği Ağır makinelerde, inşaat ekipmanlarında ve özel endüstriyel tesislerde ...

-

Sektör haberleri- Kendiliğinden Yağlamanın Ötesinde: Bronz Burçların Ya...

Sektör haberleri- Kendiliğinden Yağlamanın Ötesinde: Bronz Burçların Ya...Bronz burçlar sayısız mekanik aksamın temel bileşenleridir. Geleneksel katı bronz, sürekli harici yağlama gerektirirken, yağ emdiri...

-

Sektör haberleri- Özelleştirme Yetenekleri: Standart Olmayan Boyutların...

Sektör haberleri- Özelleştirme Yetenekleri: Standart Olmayan Boyutların...Ağır makine ve özel ekipman sektörlerinde ** için yalnızca katalog standart boyutlarına dayanmaktadır. Kendinden yağlamalı bronz burç...

-

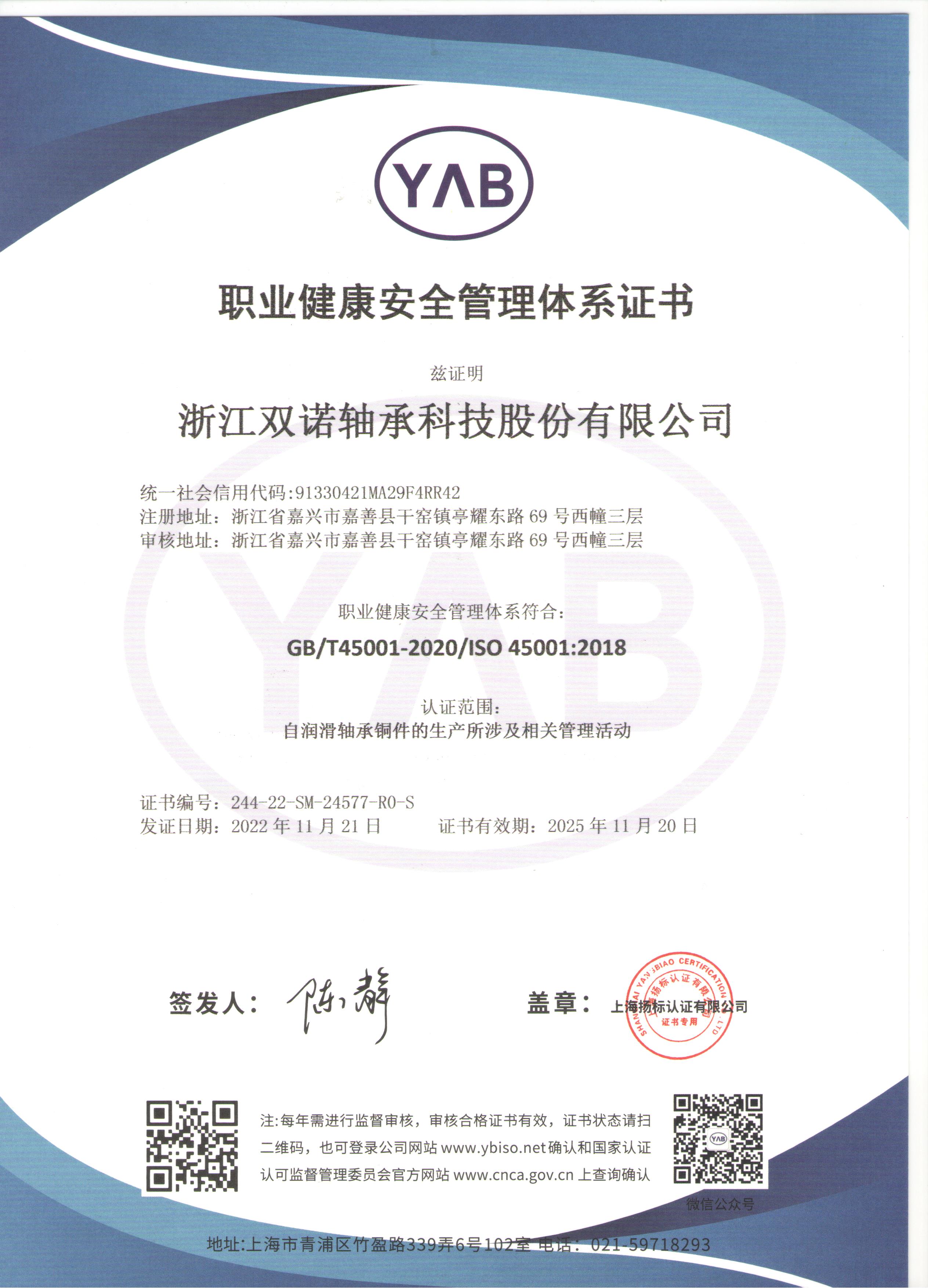

0+Kuruluş

Shuangnuo 2014 yılında kurulmuş olup 10 yıllık sektör deneyimine sahiptir.

-

0+Gelişmiş Ekipman

Güçlü üretim kapasitemiz, müşterilerimiz için malzeme üretimini mümkün olan en kısa sürede organize edebilmemizi ve üretim döngülerini kısaltabilmemizi sağlar.

-

0+Mutlu müşteriler

Dünya çapında 5.000 den fazla kooperatif müşterimiz var.

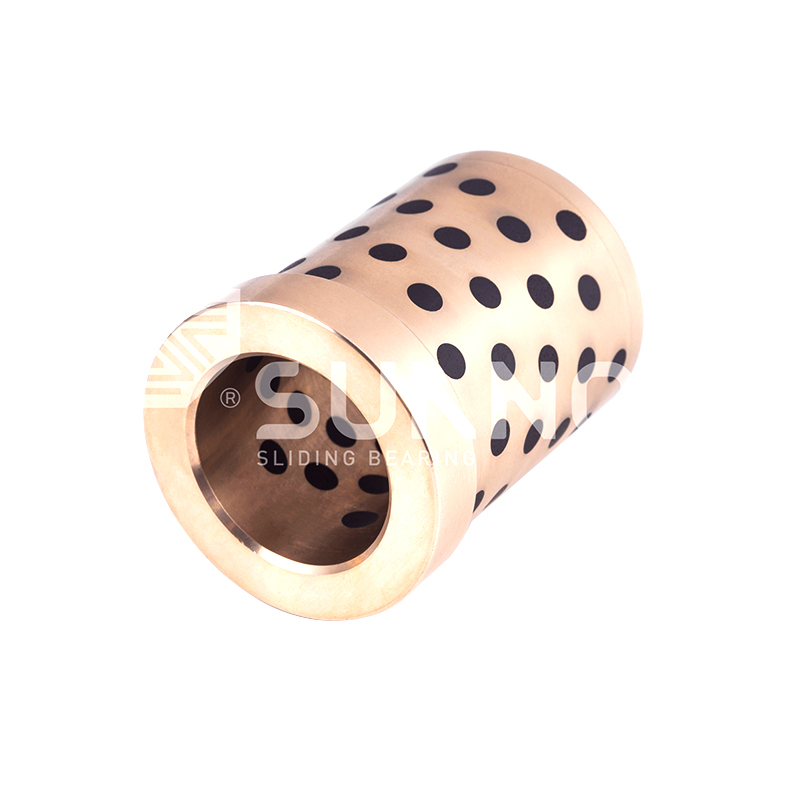

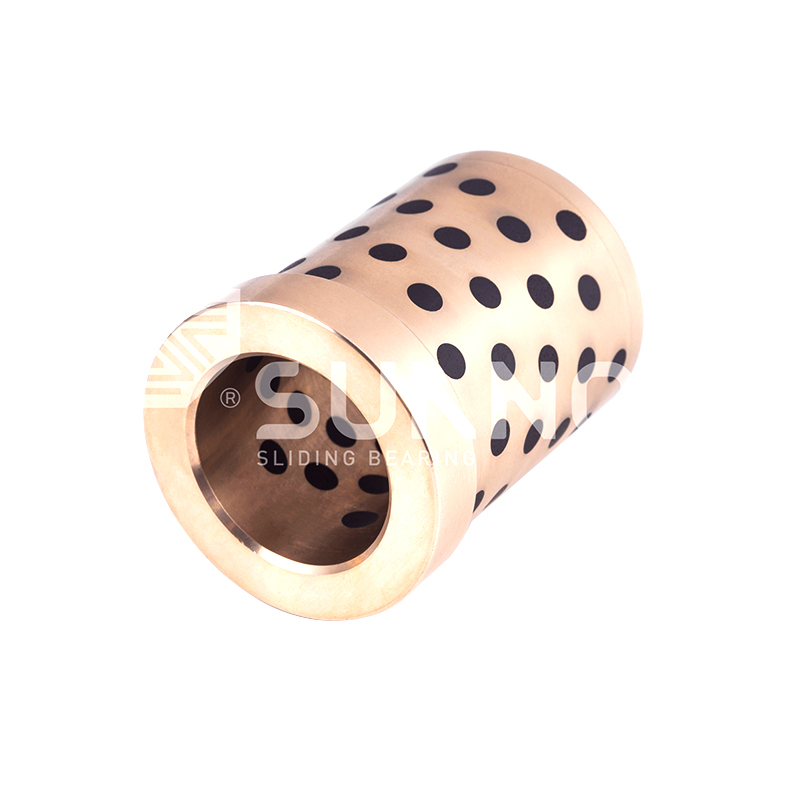

Avantajları nelerdir FB090 rulmanları Diğer yatak türleriyle karşılaştırıldığında?

FB090 Bronz Sarılmış Yataklar Diğer yatak türlerine kıyasla aşağıdaki önemli avantajlara sahip (yuvarlanma rulmanları, plastik yataklar vb.):

Güçlü aşınma direnci

FB090 rulmanlarının bronz malzemesi mükemmel aşınma direnci sağlar ve yüksek yük ve sürtünme ortamlarında uzun süreli kullanım için uygundur.

Kendi kendine yağlayıcı özellikler

Malzemesinin özel özellikleri nedeniyle, FB090 rulmanları kullanım sırasında bir yağlama filmi oluşturabilir, sürtünme ve bakım maliyetlerini azaltır.

Korozyon direnci

Bronz malzeme iyi korozyon direncine sahiptir, nemli veya aşındırıcı ortamlarda sabit performansı koruyabilir ve paslanması kolay değildir.

Yüksek taşıma kapasitesi

FB090 rulmanları, büyük statik ve dinamik yüklere dayanacak şekilde tasarlanmıştır ve ağır hizmet uygulamaları için uygundur.

düşük gürültü

Bazı yuvarlanma rulmanları ile karşılaştırıldığında, FB090 rulmanları çalışma sırasında daha az gürültü üretir ve gürültüye duyarlı uygulamalar için uygundur.

Kolay kurulum ve değiştirme

FB090 rulmanları genellikle doğrudan değiştirilecek şekilde tasarlanmıştır, bu da kurulum ve bakımı nispeten basit hale getirir, zaman ve işçilik maliyetlerinden tasarruf sağlar.

Geniş sıcaklık uyarlanabilirliği

FB090 rulmanları normal olarak geniş bir sıcaklık aralığında çalışabilir ve yüksek veya düşük sıcaklıklı ortamlar için uygundur.

Kirlilik yok

Kendi kendine yağlandırma özellikleri, FB090 rulmanlarının birçok durumda ek yağlama yağı gerektirmediği ve kontaminasyon riskini azalttığı anlamına gelir.

Uyarlanabilir

FB090 rulmanları, dönme, karşılıklı ve salınım dahil olmak üzere çeşitli hareket modları için uygundur ve çok yönlülüğe sahiptir.

Dikiş makinesi yedek parçaları konusunda uzmanlaşmış toptancılara, distribütörlere, acentelere ve konfeksiyon fabrikalarına profesyonel hizmetler sağlıyoruz.

-

Gelişmiş Süreçler

Gelişmiş SüreçlerKararlı ve güvenilir ürün kalitesi sağlamak için santrifüj döküm, sürekli döküm ve metal kalıp döküm gibi gelişmiş işlemleri kullanır.

-

Kalite kontrolü

Kalite kontrolüDöküm işlemi sırasında kapsamlı izleme, malzeme bileşiminin doğruluğunu ve tutarlılığını sağlamak için üç spektrometre algılama aşaması (döküm sırasında ve sonrasında) uygulanıyor.

-

Güçlü üretim yeteneği

Güçlü üretim yeteneğiMalzemelerden bitmiş ürünlere entegre üretim elde etmek için 80'den fazla gelişmiş CNC makinesi, CNC torna ve işleme merkezleri ile donatılmıştır.

-

Yetkili test

Yetkili testİhtiyacı olan müşteriler için yetkili test raporları sağlayabilir ve ürünlerin katı mekanik performans standartlarını karşılamasını sağlar.

-

Özelleştirme

ÖzelleştirmeMüşterilerin ürün özelliklerine ve uygulama özelliklerine dayalı kişiselleştirilmiş tasarım ve özelleştirme hizmetleri sunar, ürünleri için uygun kendi kendine yağlama rulmanları seçer ve oluşturma.

-

İş felsefesi

İş felsefesiMüşteri memnuniyetini hedefleyen ve mükemmel bir marka oluşturmaya çalışmayı amaçlayan "denetleme ve uyum, vakıf olarak bütünlük" iş felsefesine uyuyor.