-

JDB katı yağlama yatağı JGBF Pirinç Yağsız Ejektör Flanş Kılavuz Yatak Burcu

JDB katı yağlama yatağı JGBF Pirinç Yağsız Ejektör Flanş Kılavuz Yatak Burcu -

JDB katı yağlama yatağı Bakım gerektirmeyen pirinç Din9834 yağsız kılavuz rulman halka ile

JDB katı yağlama yatağı Bakım gerektirmeyen pirinç Din9834 yağsız kılavuz rulman halka ile -

JDB katı yağlama yatağı JEFW Wear-Dirençli Oilless Kılavuzu Flanş Katı-Obrikleme Yatağı

JDB katı yağlama yatağı JEFW Wear-Dirençli Oilless Kılavuzu Flanş Katı-Obrikleme Yatağı -

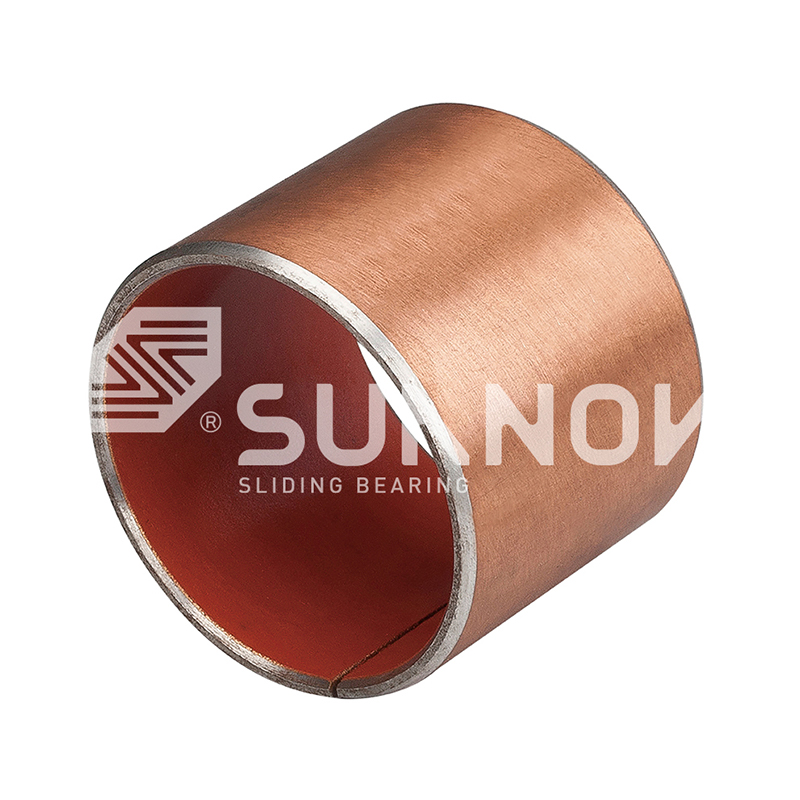

SF-1 Oilless Rulman Bakımsız SF-1W duvar sarılı kurşunsuz bronz yatak Oilless Rulman

SF-1 Oilless Rulman Bakımsız SF-1W duvar sarılı kurşunsuz bronz yatak Oilless Rulman -

-

-

-

JF-800 bi-metal yatak JF-700 Bi-Metal Rulman Ağır Dereceli Kendi Kendinden Yağlayıcı Kollu Burçlar

JF-800 bi-metal yatak JF-700 Bi-Metal Rulman Ağır Dereceli Kendi Kendinden Yağlayıcı Kollu Burçlar

Endüstriyel performansın optimize edilmesi: Katı bronz burçlar için kapsamlı bir rehber

Sektör haberleri-Bronz burçlar: Endüstriyel makinelerin temel bileşeni

Katı bronz burçlar Sayısız mekanik cihazın sorunsuz ve verimli çalışmasının temelini oluşturan modern endüstride önemli bir rol oynamaktadır. Bu görünüşte basit bileşenler sürtünmeyi etkili bir şekilde azaltır, yükleri destekler ve ekipman ömrünü uzatır. Bu makale, farklı türde bronz burçların benzersiz özelliklerini ve belirli uygulamalardaki olağanüstü performanslarını inceleyerek ihtiyaçlarınız için ideal çözümü daha iyi anlamanıza ve seçmenize yardımcı olacaktır.

JGBF Pirinç Oilless Ejektör Flanşlı Kılavuz Yataklar Burçlar

BEN. Özel boyutta döküm sağlam bronz burçlar : İhtiyaçlarınızı tam olarak eşleştirme

Katı bronz burçlar döküm erimiş bronz alaşımı kalıplara dökerek oluşturulan endüstriyel uygulamalarda yaygın sürtünme çifti bileşenleridir. Bu üretim süreci, mükemmel aşınma direnci, iyi termal iletkenlik ve korozyon direnci ile bronz burçları emir, bu da onları yatak ve burç uygulamaları için ideal hale getirir.

Birçok endüstriyel senaryoda, standart boyutlu burçlar, ekipmanın belirli gereksinimlerini karşılamak için genellikle yetersizdir. Örneğin, bazı eski makineler standart olmayan yedek parçalar gerektirebilir veya yeni mekanik tasarımlar uyum içinde son derece yüksek hassasiyet talep edebilir. Bu gibi durumlarda, özel boyut Bronz burçlar inanılmaz derecede önemli hale gelir. Burç ve şaft veya delik arasında mükemmel bir uyum sağlarlar, böylece aşınmayı en aza indirir, gürültüyü azaltır ve ekipmanın operasyonel ömrünü önemli ölçüde genişletir.

Özelleştirilmiş üretimde, Die Döküm (Kalıp döküm) yaygın olarak kullanılan bir hassas döküm işlemidir. Bir kalıp boşluğuna yüksek basınç uygulanmasını içerir ve erimiş bronz alaşımın hızla katılaşmasına neden olur. Die döküm tarafından üretilen bronz burçlar, yüksek boyutlu doğruluk, mükemmel yüzey kaplaması ve yoğun iç yapı gibi avantajlar sunar, bu da onları özellikle katı toleranslar ve yüzey kalitesi gerektiren özelleştirilmiş bileşenler için uygun hale getirir.

İster ağır makinelerin pivot noktaları veya özel ekipmanlarda kritik destekler olsun, özel boyut cast solid bronze bushings Mekanik sistemlerin hassasiyetini ve güvenilirliğini sağlayarak özel çözümler sağlayın.

İi. Korozyona dayanıklı deniz katı bronz burçlar: sert deniz ortamları için ideal seçim

Deniz ortamı, mekanik bileşenlere yönelik en zorlu zorluklardan birini sunar. Deniz suyu, tuz spreyi, nem ve çeşitli mikroorganizmalar ve kimyasal maddeler, malzemenin korozyon direncini ve dayanıklılığını ciddi şekilde test eder. Bu kadar aşırı koşullarda, Korozyona dayanıklı deniz katı bronz burçlar Eşsiz malzeme avantajları nedeniyle gemiler ve açık deniz mühendisliği ekipmanlarında vazgeçilmez anahtar bileşenler haline gelir.

Bronz Bakır alaşımı olarak, doğal kimyasal etkisizliği nedeniyle, özellikle tuzlu su ortamlarında olağanüstü korozyon direnci sergiler. Bazı çelik malzemelerle karşılaştırıldığında, bronz deniz suyunda elektrokimyasal korozyona daha az eğilimlidir ve klorür iyonlarının neden olduğu çukur ve çatlak korozyonuna etkili bir şekilde direnebilir, böylece burcun uzun süreli daldırma veya deniz atmosferine maruz kaldıktan sonra bile yapısal bütünlüğünü ve işlevselliğini korur.

Deniz burçları Sadece korozyona direnmekle kalmaz, aynı zamanda navigasyon ve çalışma sırasında gemiler tarafından üretilen sürekli yüklere, titreşimlere ve sürtünmeye dayanmak için yüksek mukavemet, yüksek aşınma direnci ve uzun ömür gereksinimlerini karşılamalıdır. Bronz alaşımlar, özellikle teneke, alüminyum veya nikel gibi elemanlar içeren özel dereceler, sertliklerini, aşınma direncini ve mekanik mukavemetlerini önemli ölçüde artırabilir, bu da yüksek hızlı rotasyon ve ağır yükler altında bile mükemmel performans gösterebilir.

Deniz bronz burçlar için temel uygulama alanları şunlardır:

- Gemi Tahrik Sistemleri: Pervane mili burçları, dümen yatakları, vb.

- Offshore platform ekipmanı: Vinçler, vinçler, hidrolik silindirler ve diğer kritik hareketli parçalar.

- Balıkçılık ve Liman Makineleri: Net taşıma makineleri, rıhtım vinç yatakları, vb.

Deniz bronz burçları seçerken, korozyon dirençlerini ve mekanik özelliklerini göz önünde bulundurmaya ek olarak, aşağıdakiler Karşılaştırmalı parametreler dikkate alınmalıdır:

| Parametre | Açıklama | Seçim düşünceleri |

|---|---|---|

| Alaşım kompozisyonu | Farklı bronz dereceler (örneğin, teneke bronz, alüminyum bronz, nikel alüminyum bronz) değişen korozyon direncine ve mekanik özelliklere sahiptir. | Teneke bronz (örn., C90300, C90500) genel olarak deniz rulmanları için yaygın olarak kullanılır; Alüminyum bronz (örn., C95400, C95500), ağır hizmet ve yüksek giyim uygulamaları için daha yüksek mukavemet ve aşınma direnci sunar. |

| Gerilme mukavemeti | Malzemenin gerginlik altında kırılmaya direnme yeteneği, yük sınırını ölçer. | Plastik deformasyon veya kırığı önlemek için maksimum yük ve darbe yüküne göre seçin. |

| Verim gücü | Bir malzemenin kalıcı deformasyondan önce dayanabileceği maksimum stres, deformasyona karşı direncini yansıtır. | Burçun çalışma yükleri altında geometrik şekil stabilitesini korumasını sağlamak için kritik bir tasarım parametresi. |

| Sertlik (HB) | Malzemenin girinti veya çizilmeye karşı direnci, aşınma direnci ile yakından ilişkilidir. | Deniz burçları typically require high hardness to cope with abrasive wear and contact fatigue. |

| Sürtünme katsayısı | Hareketli parçalar arasındaki direnç büyüklüğü, enerji kaybını etkileyen ve sıcaklık artışı. | Daha düşük bir sürtünme katsayısı enerji tüketimini azaltır, ısı üretimini azaltır ve burç ve şaftın ömrünü uzatır. |

| Yüzey pürüzlülüğü | Burçın temas yüzeyinin pürüzsüzlüğü. | Uygun yüzey pürüzlülüğü, sürtünme ve aşınmayı azaltarak kararlı bir yağlama yağ filmi oluşturulmasına yardımcı olur. |

| Termal iletkenlik | Malzemenin ısı yapma yeteneği. | İyi termal iletkenlik, sürtünme ile üretilen ısıyı dağıtmaya yardımcı olur, burcun aşırı ısınmasını ve başarısız olmasını önler. |

Yüksek kaliteli uygun seçimi ve kurulumu Korozyona dayanıklı deniz katı bronz burçlar sert deniz ortamlarında gemilerin ve deniz ekipmanlarının uzun süreli güvenilir çalışmasını sağlamak için çok önemlidir.

III. Ağır hizmet tipi endüstriyel ekipman katı bronz burçlar: zorlu koşullar için çözümler

Birçok endüstriyel sektörde, makineler genellikle muazzam yükler, sık etkiler, sürekli titreşim veya hatta aşındırıcı ortamlarda olmak gibi aşırı koşullar altında çalışır. Bunlar ağır hizmet koşulları Ekipmanın her bileşenine ciddi zorluklar oluşturmaktadır. Ağır hizmet tipi endüstriyel ekipman katı bronz burçlar tam olarak bu talepleri karşılamak için tasarlanmıştır.

Ağır hizmet uygulamaları için neden katı bronz burçları seçmelisiniz?

Bronz, mükemmel bir yatak malzemesi olarak, ağır hizmet uygulamalarında birkaç yeri doldurulamaz avantajlar sunar:

- Olağanüstü yük taşıma kapasitesi ve sıkıştırma mukavemeti: Bronz alloys possess high hardness and superior compressive properties, enabling them to withstand immense radial and axial loads without permanent deformation or failure.

- Üstün aşınma direnci: Bronz alloys typically contain elements like lead and tin, which form soft phases that help reduce the coefficient of friction and minimize wear, especially in less-than-ideal lubrication conditions. They also exhibit good resistance to abrasive wear.

- Aşırı koşullarda istikrar: Diğer bazı malzemelerle karşılaştırıldığında, bronz, önemli sıcaklık dalgalanmaları veya hafif yanlış hizalama ile bile mekanik özelliklerini ve operasyonel stabilitesini koruyabilir.

- Şok emilimi ve gürültü azaltma: Bronz materials have a certain elasticity, effectively absorbing shocks and vibrations, which helps reduce equipment operating noise and protects other components.

Ağır hizmet tipi endüstriyel ekipmanların tipik uygulamaları katı bronz burçlar şunları içerir:

- Madencilik Makineleri: Kıranlar, bilyalı değirmenler, konveyör silindirleri ve tozlu, ağır yük ortamlarında çalışan diğer ekipmanlar.

- İnşaat Ekipmanları: Ekskavatörler, buldozerler ve vinçler gibi ağır mühendislik makineleri için pimlerin ve eğimli rulmanların bağlanması.

- Metalurjik Ekipman: Yüksek sıcaklıklara ve ağır yüklere maruz kalan haddeleme değirmenleri, sürekli döküm makineleri ve diğer bileşenler.

- Büyük pompalar ve vanalar: Yatak, yüksek viskoziteli veya aşındırıcı ortamı taşımak için kullanılan pompa gövdelerinde ve vanalarda destekler.

Ağır hizmet tipi endüstriyel ekipman katı bronz burçları seçerken, aşağıdakiler Karşılaştırmalı parametreler çok önemlidir:

| Parametre | Açıklama | Seçim düşünceleri |

|---|---|---|

| İzin verilen maksimum basınç (P değeri) | Burçın maksimum birim alanı basıncı, tipik olarak MPa'da belirli bir hızda dayanabilir. | Bu en önemli parametrelerden biridir; Ekipman operasyonundaki maksimum kuvvetin burcun etkili yatak alanına oranından daha büyük olmalıdır. |

| Maksimum kayma hızı (V değeri) | Burçun maksimum bağıl hareket hızı, tipik olarak m/s cinsinden belirli bir yüke dayanabilir. | Şaftın maksimum rpm'sinin ve burç çapının ürününden daha büyük veya eşit olmalıdır. |

| PV değeri (basınç-hız ürünü) | Burçun, ısı dağılmasını ve aşınma sınırlarını yansıtan belirli yük ve hız altında genel performansının bir ölçüsü. | Bu, verilen çalışma koşulları altında aşırı ısınma veya aşırı aşınma nedeniyle burçun başarısız olmamasını sağlayan kritik bir tasarım parametresidir. Genellikle malzemenin izin verilen PV değerinin altında olmalıdır. |

| Aşınma oranı | Birim zaman veya birim sürtünme seyahati başına malzeme aşınması miktarı; Daha düşüktür. | Burçın servis ömrünü ve ekipman bakım döngülerini doğrudan etkiler. |

| Etkisi Tokluk | Malzemenin darbe yüklerine direnme yeteneği, darbe üzerine kırılgan kırığa direnme performansını ölçer. | Sıklıkla etkilere maruz kalan ekipman için (örn. Kıranlar), bu önemli bir performans göstergesidir. |

| Çalışma sıcaklığı aralığı | Burçun stabil bir şekilde çalışabileceği maksimum ve minimum sıcaklıklar. | Malzeme performansı bozulmasını veya arızasını önlemek için ekipmanın gerçek çalışma sıcaklığını eşleştirmelidir. |

| Şaft uyum boşluğu | Burçın iç çapı ile şaftın dış çapı arasındaki boyutsal fark. | Bir yağ filmi oluşturmak, ısıyı dağıtmak ve termal genişlemeyi telafi etmek için uygun uyum boşluğu hayati önem taşır. Yanlış boşluk hızlandırılmış aşınmaya veya ele geçirmeye yol açabilir. |

Bakım ve Yaşam:

Ağır hizmet tipi bronz burçların ömrünü en üst düzeye çıkarmak için uygun kurulum ve sürekli yağlama esastır. Yağlayıcıların temizliğinin ve yeterliliğinin ve burç aşınmasının düzenli olarak incelenmesinin sağlanması, başarısızlık oranlarını ve bakım maliyetlerini önemli ölçüde azaltabilir.

Yukarıdaki parametreleri dikkatlice değerlendirerek ve yüksek kaliteli seçerek Ağır hizmet tipi endüstriyel ekipman katı bronz burçlar , şirketler ekipman güvenilirliğini ve operasyonel verimliliği etkili bir şekilde artırabilir, kesinti süresini azaltabilir ve sonuçta toplam işletme maliyetlerini düşürebilir.

IV. Kendi kendine yağlayıcı katı bronz yatak alternatifleri: Bakımı azaltmak, verimliliği artırma

Birçok endüstriyel uygulamada, geleneksel yağlama yöntemi, yağlayıcı kontaminasyonu, yüksek bakım maliyetleri veya belirli çalışma ortamlarında etkili bir şekilde yağlanamama gibi sayısız zorluklarla karşı karşıyadır. Kendi kendine yağlayıcı katı bronz yatak alternatifleri bu sorunları ele almak için ortaya çıktı. Malzemenin doğal özellikleri yoluyla yağlama elde ederler, dış yağlama ihtiyacını önemli ölçüde azaltır, ekipman verimliliğini artırır ve uzun vadeli işletme maliyetlerini düşürürler.

Kendini yağlama teknolojisinin avantajları şunları içerir:

- Azaltılmış veya ortadan kaldırılmış harici yağlama ihtiyacı: Bu, daha az kesinti süresi, daha düşük bakım maliyetleri ve daha temiz bir çalışma ortamına dönüşür.

- Yetersiz veya yağlanmamış koşullarda mükemmel performans: Kendi kendine yağlama yatakları, yüksek sıcaklıklar, tozlu ortamlar, vakumlar veya batık uygulamalar gibi aşırı koşullarda bile kararlı performansı korur.

- Azaltılmış bakım maliyetleri ve kesinti süresi: Bakımsız veya düşük bakım gerektiren gereksinimler, ekipman operasyonunu daha güvenilir hale getirerek manuel müdahaleyi ve yedek parça envanterini azaltır.

Kendini yağlayan bronz yatak türleri ve bunların yağlama mekanizmaları:

- Katı yağlayıcı gömülü tip: Grafit veya molibden disülfür gibi katı yağlayıcılar, bronz bir matris içine eşit olarak gömülüdür. Yatak çalıştığında, katı yağlayıcı kademeli olarak serbest bırakılır ve sürtünme yüzeyinde bir yağlama filmi oluşturur ve sürekli yağlama sağlar.

- Gözenekli yapı Yağ emprese edilmiş tip (toz metalurjisi): Gözenekli bronz matrisler toz metalurjisi kullanılarak üretilir ve daha sonra yağlama yağı bu gözeneklere emprenye edilir. Operasyon sırasında, yatak tarafından üretilen ısı, yağın sürtünme yüzeyine genişlemesine ve akmasına neden olur; Operasyon durduğunda, yağ gözeneklere yeniden emilir.

Kendini yağlayan bronz yatak alternatiflerini ne zaman kullanmayı düşünmeli?

- Mevcut rulmanlar yetersiz yağlama veya yağlayıcı kontaminasyonu nedeniyle sıklıkla başarısız olduğunda.

- Ekipman, erişimi zor alanlarda veya bakım maliyetlerinin yüksek olduğu yerlerde bulunduğunda.

- Çevresel temizlik için katı gereksinimler mevcut olduğunda ve yağlayıcı sızıntısı istenmeyen (örn. Gıda işleme, tıbbi ekipman).

- Çalışma sıcaklıkları çok yüksek veya çok düşük olduğunda, geleneksel yağlayıcıların başarısız olmasına neden olur.

Potansiyel uygulama alanları şunları içerir:

- Gıda İşleme Ekipmanı: Son derece yüksek seviyelerde temizlik ve hijyen gerektirir.

- Tekstil Makineleri: Ürünlerdeki yağ lekelerini azaltmak için.

- Otomasyon Ekipmanları ve Robotik: Bakım gerektirmeyen ve yüksek güvenilirlik talep eder.

- Yüksek sıcaklıkta fırın ekipmanı: Geleneksel yağlayıcıların aşırı sıcaklıklara dayanamadığı yerler.

Kendini yağlayan katı bronz yatak alternatiflerini seçerken, aşağıdakiler Karşılaştırmalı parametreler çok önemlidir:

| Parametre | Açıklama | Seçim düşünceleri |

|---|---|---|

| Kendini yağlama mekanizması | Katı yağlayıcı gömülü, gözenekli yağ emprensi veya diğer kompozit tipler. | Çalışma ortamı, yük ve hıza dayalı en uygun yağlama yöntemini seçin. |

| Maksimum PV değeri | Basınç-hız ürününün üst sınırı, yatağın kendi kendine yağlama koşullarında dayanabilir. | Seçilen yatağın PV değerinin aşırı ısınma ve erken aşınmayı önlemek için ekipmanın gerçek PV değerinden daha büyük olduğundan emin olun. |

| Hayat giymek | Rulman belirli çalışma koşulları altında aşınma sınırına ulaşana kadar çalışma süresi veya sürtünme mesafesi. | Ekipmanın bakımsız süresi ve genel ömrü ile doğrudan ilişkilidir. |

| Uygulanabilir sıcaklık aralığı | Kendini yağlama yatağının performansı kaybetmeden stabil bir şekilde çalışabileceği sıcaklık aralığı. | Ekipmanın gerçek çalışma sıcaklığına uygun olmalıdır. |

| Korozyon direnci | Nemli, kimyasal ortamlarda vb. Korozyona direnme yeteneği. | Özel ortamlar için bronz alaşımın doğal korozyon direncini ve yağlayıcı uyumluluğunu düşünün. |

| Yük kapasitesi | Yatağın dayanabileceği maksimum statik ve dinamik yük. | Ekipmanın gerçek yük gereksinimlerine göre seçin. |

Zhejiang Shuangnuo Bearing Technology Co., Ltd.: Kendini yağlayıcı taşıma uzmanınız

Zhejiang Shuangnuo Bearing Technology Co., Ltd. çeşitli kendi kendine yağlayıcı bakır alaşım ürünlerinin üretiminde uzmanlaşmış bir üreticidir. Gibi gelişmiş süreçleri kullanıyoruz Santrifüj döküm, sürekli döküm ve metal kalıp döküm Hammaddelerin kaynaktan kalite kontrolünü sağlamak için. Ana ürünlerimiz pirinç, alüminyum bronz, teneke bronz ve ulusal standart notlara göre üretilen diğer bakır alaşım ürünleri. Bunun üzerine bina, çeşitli işler ve üretiyoruz Katı kakma kendi kendine yağlama taşıma ürünleri . Eşzamanlı olarak, sinterleme teknolojisi Bimetalik ürünler ve diğer birçok ürün üretmek.

Yaklaşık 10 yıl önce kuruluşundan bu yana, şirket çeşitli yeni kendi kendine yağlama rulmanlarının araştırma, geliştirilmesi ve üretimine odaklanmıştır. Her zaman ısrar ettik Hammadde bağımsız döküm üretimi kaynaktan ürün kalitesini sağlamak için. Döküm sürecinde uyguluyoruz Tam süreli izleme ve bitmiş ürün yaşıyor Üç spektrometre testi - Malzeme bileşimini doğrulamak için, fırın sırasında ve fırın sırasında ve sonrasında. Ürünlerimizin malzeme bileşimini ve mekanik özelliklerini test etmek için Ulusal Test Ajanslarını düzenli olarak görevlendiriyoruz ve Yetkili Test Raporları İhtiyaç sahibi müşterilere sağlanabilir.

Zhejiang Shuangnuo Bearing Technology Co., Ltd. Entegre Üretim hammaddeden bitmiş ürün işlemeye kadar. Şirketin sahip olduğu 80'den fazla set gelişmiş CNC takım tezgahı, CNC tornaları, işleme merkezleri ve diğer büyük ekipman. Güçlü üretim kapasitemiz, en erken fırsatta müşteriler için malzeme üretiminin düzenlenmesini sağlar. Üretim döngüsünün kısaltılması ve verimli, yüksek kaliteli kendi kendine yağlayıcı çözümler sunmak.